Kriyojenik hava ayrıştırma teknolojisi, modern endüstride yüksek saflıkta azot ve oksijen üretmenin önemli yöntemlerinden biridir. Bu teknoloji, metalurji, kimya mühendisliği ve tıp gibi çeşitli sektörlerde yaygın olarak kullanılmaktadır. Bu makale, kriyojenik hava ayrıştırmanın yüksek saflıkta azot ve oksijeni nasıl ürettiğini ve süreçte kullanılan temel adımları ve ekipmanları ayrıntılı olarak inceleyecektir.

1. Kriyojenik hava ayrıştırmanın temel prensibi

Kriyojenik hava ayrıştırma, havanın ana bileşenlerini sıcaklığı düşürerek ayıran bir işlemdir. Hava esas olarak azot, oksijen ve az miktarda argondan oluşur. Hava sıkıştırılıp son derece düşük bir sıcaklığa soğutularak sıvılaştırılır ve daha sonra her gazın farklı kaynama noktaları, azot ve oksijeni ayırmak için damıtma işleminde kullanılır. Azotun kaynama noktası -195,8℃, oksijenin ise -183℃'dir, bu nedenle kademeli damıtma yoluyla ayrı ayrı saflaştırılabilirler.

2. Ön işlem aşaması: Hava arıtma

Kriyojenik hava ayırma işleminde, hava ön arıtımı çok önemli bir ilk adımdır. Hava, düşük sıcaklık ortamında donarak ekipman tıkanmasına neden olacak toz, karbondioksit ve nem gibi safsızlıklar içerir. Bu nedenle, hava öncelikle safsızlıkları ve nemi gidermek için filtreleme, sıkıştırma ve kurutma işlemlerine tabi tutulur. Genellikle, kurutucular ve moleküler elek adsorberleri, havadaki safsızlıkları gidermek ve sonraki kriyojenik ayırma işleminin kararlılığını ve verimliliğini sağlamak için kullanılan önemli ekipmanlardır.

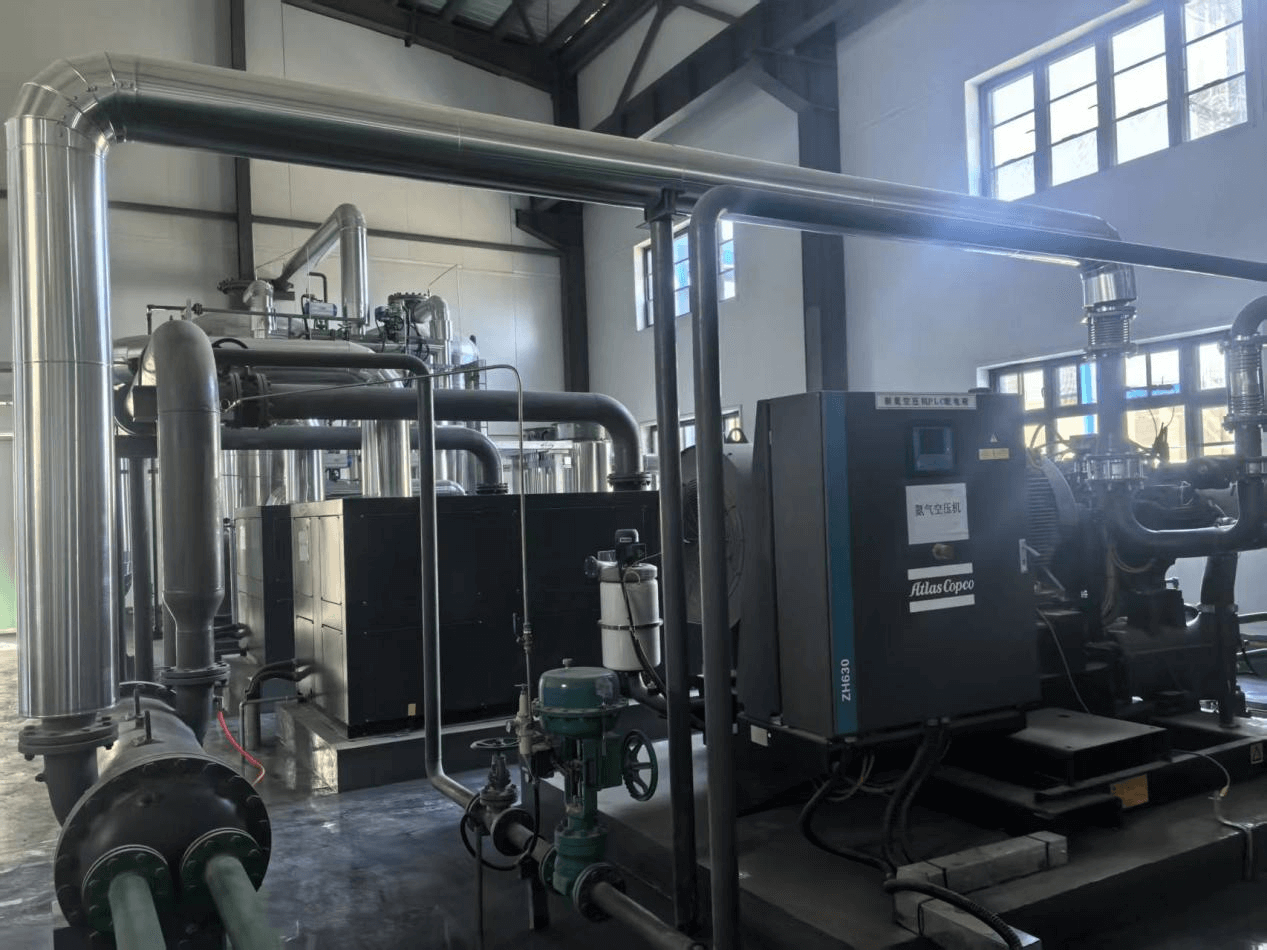

3. Hava sıkıştırma ve soğutma

Arıtılmış havanın, genellikle birden fazla kompresör aracılığıyla 5-6 megapaskal basınca çıkarılarak sıkıştırılması gerekir. Sıkıştırılmış hava daha sonra düşük sıcaklıktaki geri dönen gazla ısı eşanjörleri aracılığıyla soğutularak, sıcaklık kademeli olarak sıvılaşma noktasına yaklaştırılır. Bu süreçte, ısı eşanjörleri enerji tüketimini etkili bir şekilde azaltıp soğutma verimliliğini artırarak, havanın düşük sıcaklık koşullarında sıvılaştırılmasını ve daha sonraki damıtma ayırma işlemleri için gerekli koşulları sağlamalarını sağladığı için çok önemli bir rol oynar.

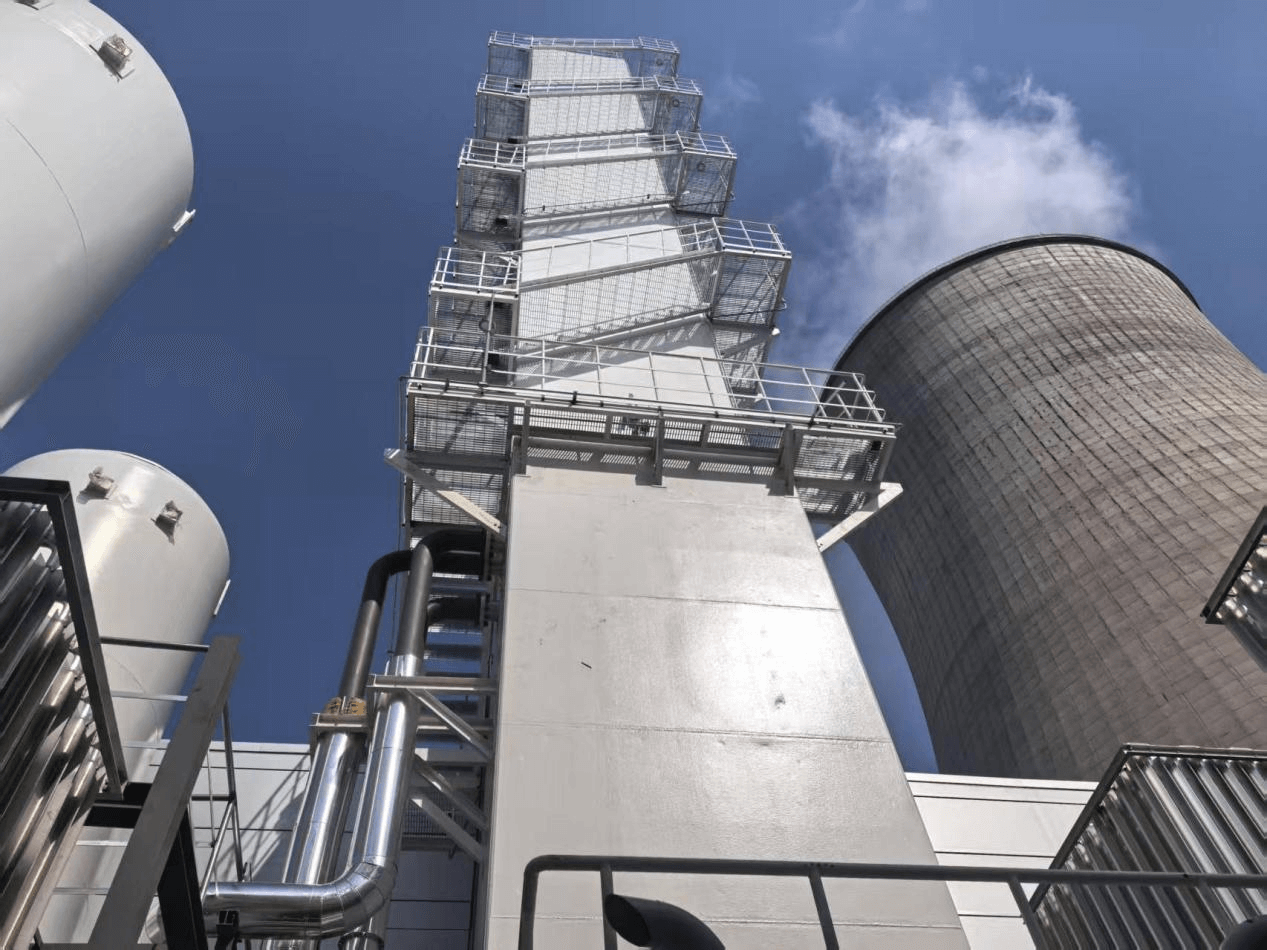

4. Hava sıvılaştırma ve damıtma

Kriyojenik ayırma kulesinde, sıkıştırılmış ve soğutulmuş hava daha da soğutularak sıvı hale getirilir. Sıvılaştırılmış hava, ayırma işlemi için damıtma kulesine gönderilir. Damıtma kulesi iki bölümden oluşur: yüksek basınç kulesi ve düşük basınç kulesi. Yüksek basınç kulesinde hava ham oksijen ve ham nitrojene ayrılır ve daha sonra ham oksijen ve ham nitrojen, yüksek saflıkta oksijen ve nitrojen elde etmek için düşük basınç kulesinde daha da damıtılır. Nitrojen ve oksijenin ayrılması esas olarak kaynama noktalarının farklı fiziksel özelliklerinden yararlanır, bu nedenle damıtma kulesinde verimli bir ayırma sağlanabilir.

5. Arıtma işlemi

Damıtma kulesinde ayrılan oksijen ve azot hala az miktarda safsızlık içerdiğinden, endüstriyel ve tıbbi standartları karşılamak için daha fazla saflaştırılmaları gerekir. Azotun saflığı hidrojen deoksijenasyon katalizörleri ile iyileştirilebilirken, oksijenin saflığı yeniden damıtma işlemleriyle elde edilebilir. Ürün gazının saflığını artırmak için genellikle azot arıtıcıları ve oksijen arıtıcıları gibi ekipmanlar kullanılır ve sonuç olarak yüksek saflıkta oksijen ve azot ürünleri elde edilir.

6. Azot ve oksijenin uygulamaları

Kriyojenik hava ayrıştırma teknolojisiyle üretilen yüksek saflıkta azot ve oksijen, birçok sektörde yaygın olarak kullanılmaktadır. Yüksek saflıkta azot, kimya endüstrisinde koruyucu gaz ve taşıyıcı gaz olarak, gıda endüstrisinde muhafaza ve ambalajlama amacıyla kullanılırken, oksijen tıp ve kaynak endüstrilerinde yaygın olarak kullanılmaktadır. Metalurji endüstrisinde ise oksijen, yanma verimliliğini artırmak ve karbon emisyonlarını azaltmak için de kullanılmaktadır. Bu uygulamalarda, gazın saflığı uygulanabilirliğini belirleyen en önemli faktördür ve kriyojenik hava ayrıştırma teknolojisi, verimli ayrıştırma ve yüksek saflıkta çıktı sağlama özelliğiyle geniş bir kabul görmüştür.

7. Kriyojenik hava ayrıştırma teknolojisinin avantajları ve zorlukları

Kriyojenik hava ayırma teknolojisi, yüksek saflığı ve verimliliği nedeniyle endüstriyel sektörde tercih edilmektedir. Bununla birlikte, bu teknoloji yüksek enerji tüketimi ve yüksek ekipman bakım maliyetleri gibi bazı zorluklarla da karşı karşıyadır. Enerji tüketimini azaltmak için, modern kriyojenik hava ayırma ekipmanları genellikle ısı geri kazanım cihazları ve çok kademeli sıkıştırmalı soğutma sistemleri gibi gelişmiş enerji tasarrufu sistemleriyle birlikte gelir. Ayrıca, otomasyon kontrol teknolojisinin uygulanması, derin kriyojenik hava ayırma ünitelerinin operasyonel verimliliğini ve güvenliğini önemli ölçüde artırmıştır. Teknolojik optimizasyon ve ekipman iyileştirmeleri sayesinde, derin kriyojenik hava ayırma sistemlerinin enerji verimliliği ve kararlılığı sürekli olarak iyileştirilmiş ve çeşitli endüstrilerdeki uygulamaları daha da yaygınlaştırılmıştır.

Derin kriyojenik hava ayrıştırma, günümüzde yüksek saflıkta azot ve oksijen üretmenin en etkili yöntemlerinden biridir. Hava ön işlemi, sıkıştırma, soğutma, sıvılaştırma ve damıtma gibi çoklu adımlar yoluyla havadan oksijen ve azotu etkili bir şekilde ayırır ve saflaştırır. Derin kriyojenik hava ayrıştırma işlemi yüksek enerji tüketimi ve karmaşık ekipman gerektirmesine rağmen, verimli ayrıştırma etkisi ve yüksek saflıkta ürün çıktısı, bu teknolojiyi birçok sektörde vazgeçilmez kılmaktadır.

Anna Tel./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

Yayın tarihi: 14 Temmuz 2025

Telefon: 0086-15531448603

Telefon: 0086-15531448603 E-mail:elena@hznuzhuo.com

E-mail:elena@hznuzhuo.com