Derin kriyojenik hava ayrıştırma, düşük sıcaklık teknolojisi kullanılarak havadan oksijen, azot ve diğer gazların ayrıştırılması işlemidir. Gelişmiş bir endüstriyel gaz üretim yöntemi olarak derin kriyojenik hava ayrıştırma, metalurji, kimya mühendisliği ve elektronik gibi sektörlerde yaygın olarak kullanılmaktadır. Komple derin kriyojenik hava ayrıştırma ekipmanının tasarımı, istikrarlı çalışma ve ekonomik faydalar sağlamak için yalnızca teknik doğruluk değil, aynı zamanda endüstriyel standartlara ve müşteri gereksinimlerine de uygunluk gerektirir. Bu makale, temel tasarım hususlarını, mühendislik noktalarını ve pratik uygulamalardaki önlemleri kapsayan komple derin kriyojenik hava ayrıştırma ekipmanının tasarım gereksinimlerini ele alacaktır.

1. Tasarım temel gereksinimleri

Komple derin kriyojenik hava ayrıştırma ekipmanı tasarlanırken, öncelikle belirlenmesi gereken temel gereksinimler arasında üretim kapasitesi, ham hava koşulları, ürün saflığı ve miktarı vb. yer alır. Farklı uygulama alanlarına bağlı olarak, komple derin kriyojenik hava ayrıştırma ekipmanının üretim kapasitesi büyük ölçüde değişmekte olup, genellikle saatte yüzlerce ila binlerce metreküp arasında değişmektedir. Ayrıca, ekipmanın istikrarlı ve sorunsuz koşullar altında derin kriyojenik işlemler gerçekleştirebilmesi için, ham havadaki nem ve karbondioksit gibi safsızlıkların ön arıtma aşamasından geçirilmesi gerekmektedir. Bu nedenle, ön arıtma sisteminin tasarımında yerel havanın kirlilik seviyeleri ve ekipmanın çalışma ortamı tam olarak dikkate alınmalıdır.

2. Sistem tasarımı hususları

Derin kriyojenik hava ayrıştırma ekipmanının tasarım süreci, sıkıştırma sistemi, ısı değişim sistemi, ayırma kulesi sistemi ve damıtma sistemi dahil olmak üzere birçok temel sistemi içerir. Sıkıştırma sisteminin tasarımı, derin kriyojenik ayrıştırma için uygun yüksek basınçlı havanın verimli ve güvenilir bir şekilde sağlanmasını garanti etmelidir. Isı eşanjörleri, derin kriyojenik prosesin gerçekleştirilmesini sağlayan temel bileşenlerdir ve yüksek termal verimlilik gerektirirler. Genellikle, verimli ısı transferi ve düzgün gaz akışı sağlamak için plakalı kanatlı ısı eşanjörleri kullanılır. Aynı zamanda, ayırma kulesi ve damıtma sisteminin tasarımı, ürün gazının saflık gereksinimlerini karşılamalıdır; bu nedenle dolgu malzemesi, tepsi seçimi ve damıtma prosesi koşullarının optimizasyonu da özellikle önemlidir. Damıtma kulesinde, çeşitli gaz bileşenleri, tekrarlanan ısı değişimi ve yoğunlaşma buharlaşma süreçleri yoluyla etkili bir şekilde ayrıştırılarak yüksek saflıkta oksijen, azot veya argon gazları oluşturulur.

3. Otomasyon ve kontrol sistemleri

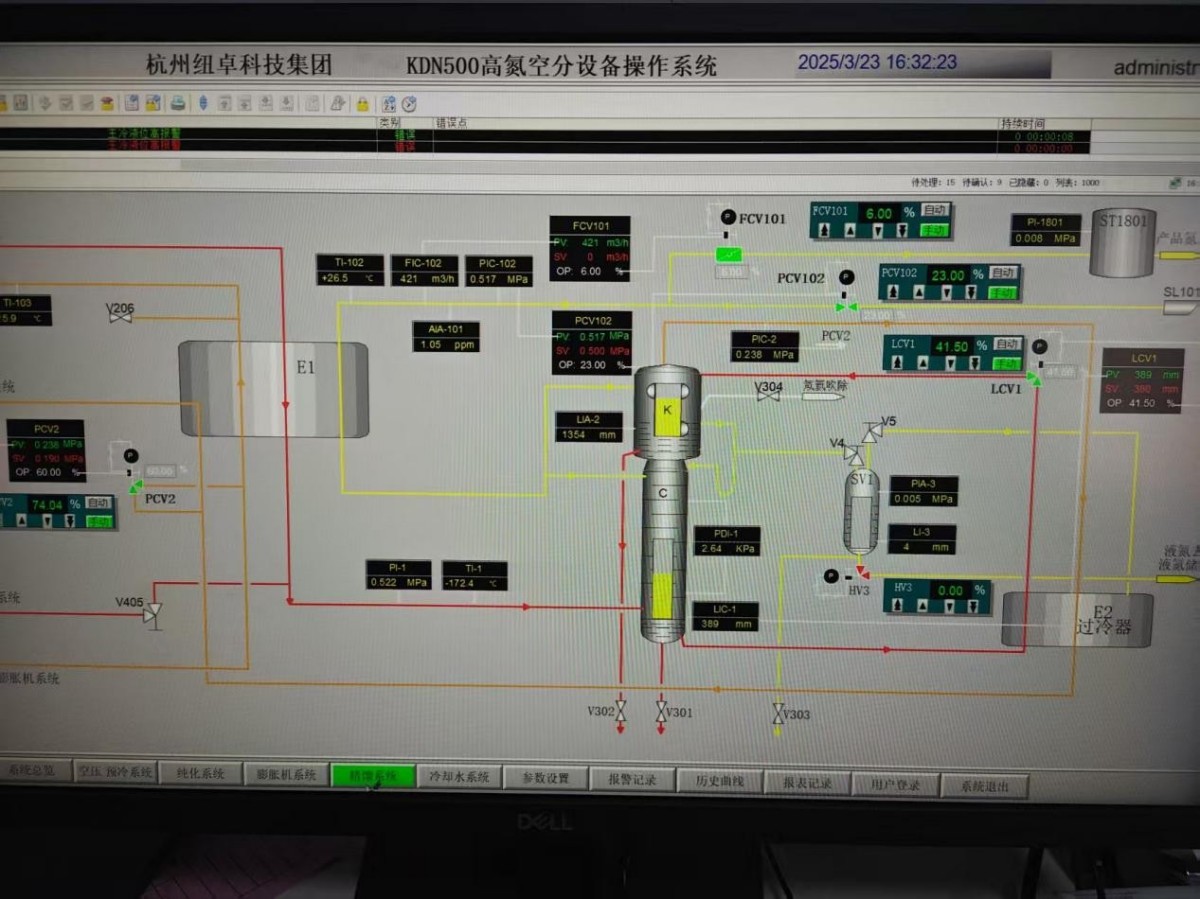

Otomasyon kontrolü, derin kriyojenik hava ayırma sistemlerinin tasarımının vazgeçilmez bir parçasıdır. Modern, komple derin kriyojenik hava ayırma ekipmanları genellikle sıcaklık, basınç ve akış gibi parametrelerin hassas kontrolünü sağlamak için tamamen otomatik bir kontrol sistemi entegre eder. Bu, işletme zorluğunu önemli ölçüde azaltmakla kalmaz, aynı zamanda sistemin güvenliğini ve kararlılığını da artırır. Proses kontrol sistemi genellikle PLC (Programlanabilir Mantık Denetleyicisi) ve DCS (Dağıtılmış Kontrol Sistemi)'nden oluşur; bunlar, çeşitli yük koşulları altında ekipmanın kararlı çalışmasını sağlamak için kontrol ve optimizasyon için gerçek zamanlı olarak temel parametreleri toplar. Acil durumlarla başa çıkmak için, kontrol sisteminin ayrıca potansiyel sorunları hızlı bir şekilde tespit edebilen ve ilgili önlemleri alabilen arıza teşhis yeteneklerine de sahip olması gerekir.

4. Enerji tasarrufu ve çevre koruma hususları

Derin kriyojenik hava ayrıştırma ekipmanlarının tasarımında enerji tasarrufu önemli bir husustur. Kompresörlerin ve ısı eşanjörlerinin verimli tasarımı, enerji tüketimini azaltmada önemli bir rol oynar. Ayrıca, atık ısı geri kazanımı yaygın bir enerji tasarrufu önlemidir; bu sayede soğutma işleminden kaynaklanan atık ısı, diğer işlemlere enerji desteği sağlamak için kullanılabilir ve böylece genel enerji kullanım verimliliği artırılabilir. Çevre koruma açısından, derin kriyojenik hava ayrıştırma tasarımında, gürültü kirliliği ve egzoz gazı emisyonları gibi üretim sürecindeki potansiyel çevresel kirlilik sorunları tam olarak dikkate alınmalıdır. Tasarım aşamasında, ilgili çevre koruma düzenlemeleri ve standart gereksinimlerini karşılamak için ses yalıtımı uygulaması ve uygun egzoz gazı arıtma planları eklenmelidir.

5. Maliyet etkinliği ve ekipman seçimi

Komple derin kriyojenik hava ayrıştırma ekipmanının maliyet etkinliği değerlendirmesi, tasarımını ve seçimini doğrudan etkiler. Üretim gereksinimlerini karşılamak koşuluyla, ekipmanın seçimi ve ölçeği, ilk yatırım maliyeti ve işletme maliyeti açısından mümkün olduğunca düşük olmalıdır. Üretim malzemelerinin seçimi, ısı değişim verimliliği, kompresör tipleri ve proses akış seçenekleri, maliyet etkinliğini etkileyen temel faktörlerdir. Uygun ekipman seçimi, yalnızca ilk yatırımı azaltmakla kalmaz, aynı zamanda uzun vadede bakım ve işletme maliyetlerini de etkili bir şekilde düşürerek üretim sürecinde daha yüksek ekonomik getiriler elde edilmesini sağlar.

6. Yerinde Kurulum ve Devreye Alma

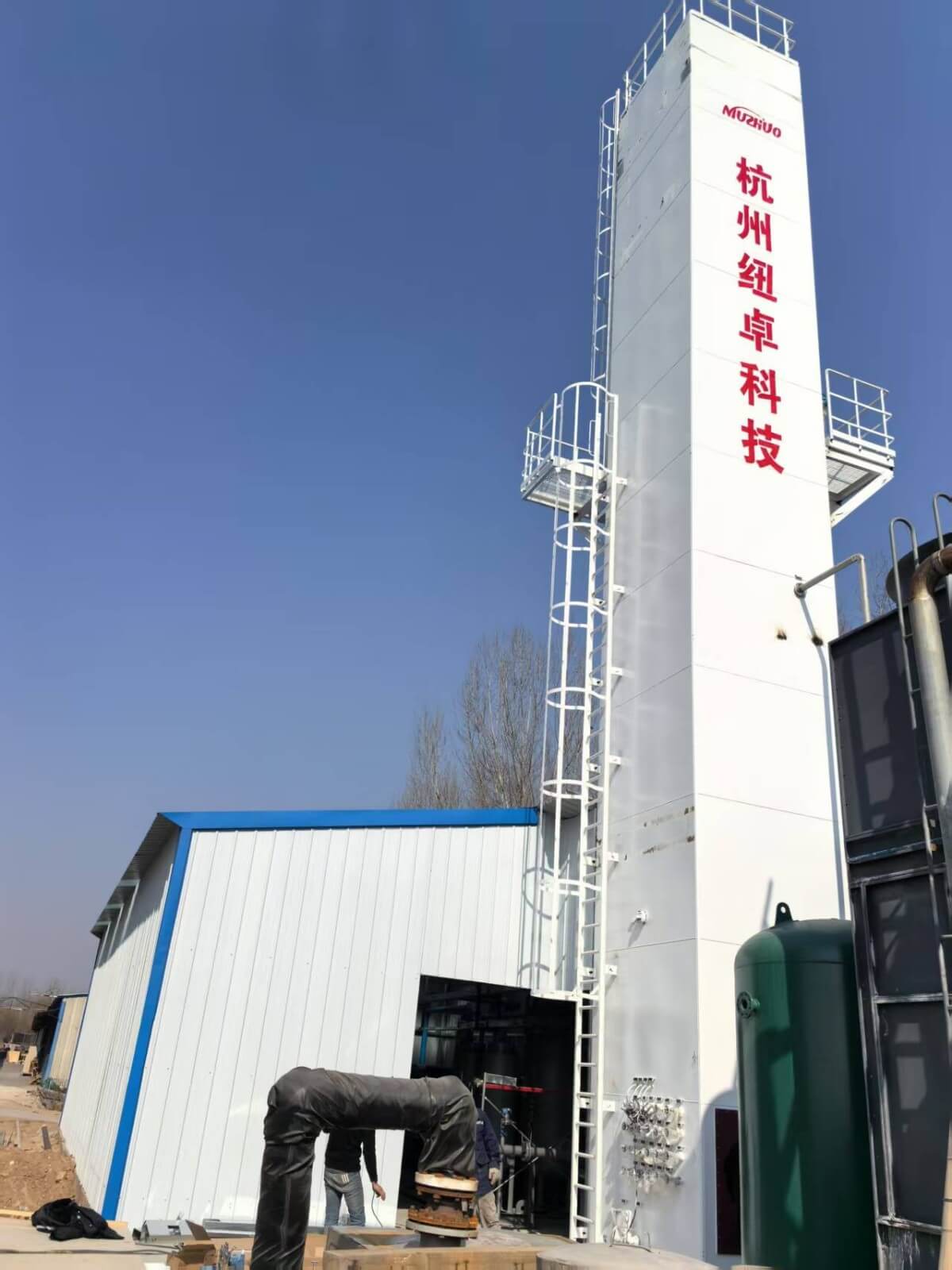

Komple derin kriyojenik hava ayrıştırma ekipmanının tasarımı sadece çizim aşamasıyla sınırlı değildir; yerinde kurulum ve devreye alma gereksinimlerini de dikkate almalıdır. Kurulum aşamasında, boru bağlantılarında sızıntıyı önlemek için her bir bileşenin hassas bir şekilde hizalanması sağlanmalıdır. Devreye alma sürecinde, ekipmanın optimum koşullarda çalışmasını sağlamak için her sistemin çalışma durumunun kapsamlı bir şekilde incelenmesi gerekir. Derin kriyojenik hava ayrıştırma ekipmanının karmaşıklığı nedeniyle, devreye alma genellikle profesyonel bir mühendislik ekibi tarafından gerçekleştirilir ve gaz saflığı, basınç ve akış hızı gibi parametrelerin birden fazla testini ve ayarını içerir; sonuç olarak tasarım gereksinimleri ve müşteri standartları karşılanır.

Endüstriyel taleplerdeki sürekli değişimler ve teknolojik gelişmelerle birlikte, derin kriyojenik hava ayrıştırma ekipmanlarının tasarımı da sürekli olarak optimize edilmektedir. Gelecekteki derin kriyojenik hava ayrıştırma ekipmanları, zekâ ve çevre dostu olma özelliklerine daha fazla önem verecektir. Gelişmiş algılama teknolojileri ve Nesnelerin İnterneti (IoT) teknolojilerinin kullanımıyla, ekipman uzaktan izleme ve yönetim sağlayabilir ve enerji tüketimini daha etkili bir şekilde optimize edebilir. Ayrıca, verimli ısı eşanjörü malzemeleri ve daha düşük sıcaklığa dayanıklı yapısal malzemeler gibi yeni malzemelerin kullanımı, ekipmanın performansını ve ömrünü daha da artıracaktır. Enerji yapısının sürekli dönüşümü bağlamında, derin kriyojenik hava ayrıştırma ekipmanları, hidrojen gibi temiz enerji üretiminde de daha yaygın olarak kullanılacak ve karbon nötrlüğü hedefine ulaşılmasına katkıda bulunacaktır.

Oksijen/azot ihtiyaçlarınız için lütfen bizimle iletişime geçin:

Anna Tel./Whatsapp/Wechat:+86-18758589723

Email :anna.chou@hznuzhuo.com

Yayın tarihi: 23 Haz-2025

Telefon: 0086-15531448603

Telefon: 0086-15531448603 E-mail:elena@hznuzhuo.com

E-mail:elena@hznuzhuo.com